वेफर थिनिंग सेमीकंडक्टर विनिर्माण में एक महत्वपूर्ण कदम है, और इसका मुख्य उद्देश्य चिप प्रदर्शन, पैकेजिंग, हीट डिसिपेशन, आदि की आवश्यकताओं को पूरा करना है।

विषयसूची

सिलिकॉन वेफर की मोटाई

वेफर थिनिंग के बाद लाभ

वेफर थिनिंग प्रक्रिया

वेफर थिनिंग टेक्नोलॉजी

1। सिलिकॉन वेफर मोटाई

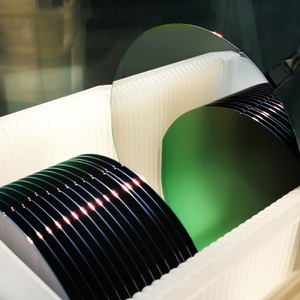

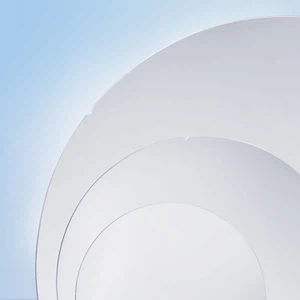

अर्धचालक विनिर्माण की फ्रंट-एंड प्रक्रिया में, वेफर को यांत्रिक शक्ति और वारपेज की आवश्यकताओं को पूरा करने के लिए पर्याप्त मोटाई की आवश्यकता होती है ताकि इसे उपकरणों के भीतर और भीतर और स्थानांतरित किया जा सके।

150 मिमी (6- इंच) वेफर

मानक मोटाई: लगभग 675 माइक्रोन

रेंज: आमतौर पर 650 माइक्रोन और 700 माइक्रोन के बीच

200 मिमी (8- इंच) वेफर

मानक मोटाई: लगभग 725 माइक्रोन

रेंज: आमतौर पर 700 माइक्रोन और 750 माइक्रोन के बीच

300 मिमी (12- इंच) वेफर

मानक मोटाई: लगभग 775 माइक्रोन

रेंज: आमतौर पर 750 माइक्रोन और 800 माइक्रोन के बीच

2। वेफर थिनिंग के फायदे

पैकेजिंग चरण में, पैकेजिंग प्रक्रिया की आवश्यकताओं को पूरा करने के लिए, वेफर को आमतौर पर लगभग 100 ~ 200 माइक्रोन तक पतला करने की आवश्यकता होती है। ऐसा इसलिए है क्योंकि पतले वेफर निम्नलिखित फायदे ला सकते हैं:

पैकेज की मात्रा कम करें: थिनर वेफर्स चिप पैकेजिंग के लघुकरण को प्राप्त करने में मदद करते हैं

गर्मी विघटन दक्षता में सुधार: पतली वेफर्स सब्सट्रेट से गर्मी निष्कर्षण के लिए अधिक अनुकूल हैं

आंतरिक तनाव को कम करें: थिनिंग चिप के संचालन के दौरान उत्पन्न आंतरिक तनाव को कम कर सकता है, जिससे चिप क्रैकिंग का जोखिम कम हो सकता है

विद्युत प्रदर्शन में सुधार करें: पतले वेफर्स ग्राउंड प्लेन के करीब बैक गोल्ड प्लेटिंग बना सकते हैं, जिससे उच्च आवृत्ति प्रदर्शन का अनुकूलन हो सकता है

डाइसिंग यील्ड में सुधार करें: पतले वेफर्स पैकेज के दौरान प्रसंस्करण की मात्रा को कम कर सकते हैं और किनारे के पतन और कोने के पतन जैसे दोषों से बच सकते हैं

3। वेफर थिनिंग प्रक्रिया

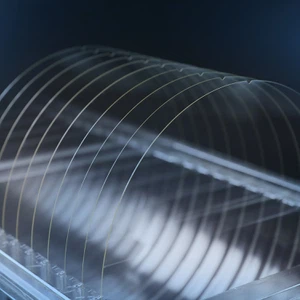

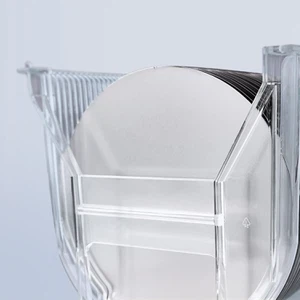

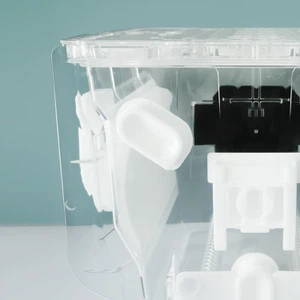

वेफर थिनिंग, मैकेनिकल पीस, केमिकल मैकेनिकल पॉलिशिंग (सीएमपी) और अन्य प्रक्रियाओं को प्राप्त करने के लिए आमतौर पर उपयोग किया जाता है।

थिनिंग प्रक्रिया की विशिष्ट प्रक्रिया में प्रारंभिक तैयारी, पतले संचालन (जैसे कि किसी न किसी पीस, ठीक पीसने, चमकाने, आदि), और पोस्ट-प्रोसेसिंग (जैसे अवशेषों को हटाना, सपाटता माप, गुणवत्ता निरीक्षण, आदि) शामिल हैं।

2.5D और 3D पैकेजिंग जैसे उन्नत पैकेजिंग प्रौद्योगिकियों में, आवश्यक चिप की मोटाई 30 माइक्रोन के रूप में भी कम हो सकती है

4। वेफर थिनिंग टेक्नोलॉजी

1। यांत्रिक पीस विधि

मैकेनिकल पीसिंग सबसे अधिक इस्तेमाल किए जाने वाले वेफर थिनिंग विधियों में से एक है, जो भौतिक घर्षण द्वारा वेफर के पीछे अतिरिक्त सामग्री को हटा देता है। इस विधि को आमतौर पर दो चरणों में विभाजित किया जाता है: किसी न किसी पीस और ठीक पीस:

रफ पीस: उच्च गति पर सामग्री की एक बड़ी मात्रा को हटाने के लिए हीरे या राल-बंधुआ पीसने वाले पहियों का उपयोग करना

फाइन पीस: बारीक अपघर्षक और कम पीसने की गति का उपयोग करना वेफर सतह को और अधिक परिष्कृत करने और खुरदरापन को कम करने के लिए। यांत्रिक पीसने के फायदे उच्च दक्षता और गति हैं, जो बड़े पैमाने पर उत्पादन के लिए उपयुक्त हैं, लेकिन यांत्रिक तनाव और सतह क्षति का परिचय दे सकते हैं।

2। रासायनिक यांत्रिक पॉलिशिंग (सीएमपी)

सीएमपी रासायनिक नक़्क़ाशी और यांत्रिक पीस के दोहरे प्रभावों को जोड़ती है। रासायनिक घोल और पॉलिशिंग पैड के सहक्रियात्मक प्रभाव के माध्यम से, यह वेफर सतह पर अनियमित आकृति विज्ञान को हटा देता है और उच्च प्लानराइजेशन को प्राप्त करता है। सीएमपी उच्च नियंत्रण सटीकता और सतह की गुणवत्ता प्रदान कर सकता है, और अत्यधिक उच्च सतह गुणवत्ता आवश्यकताओं के साथ एकीकृत सर्किट निर्माण के लिए उपयुक्त है।

3। गीला नक़्क़ाशी

वेट नक़्क़ाशी, रासायनिक प्रतिक्रियाओं के माध्यम से वेफर पर विशिष्ट सामग्री परतों को चुनिंदा रूप से हटाने के लिए तरल रसायनों या नक़्क़कों का उपयोग करता है। यह आइसोट्रोपिक नक़्क़ाशी और अनिसोट्रोपिक नक़्क़ाशी में विभाजित है। गीले नक़्क़ाशी के फायदे उच्च चयनात्मकता और ठीक नियंत्रण क्षमताएं हैं, जो वेफर सतह पर नैनो-स्तरीय प्रसंस्करण सटीकता प्राप्त कर सकते हैं।

4। सूखी नक़्क़ाशी

सूखी नक़्क़ाशी सामग्री को हटाने के लिए प्लाज्मा या आयन बीम का उपयोग करती है, और उच्च परिशुद्धता और उच्च चयनात्मकता की विशेषताएं हैं। यह वेफर थिनिंग के लिए उपयुक्त है जिसमें उच्च परिशुद्धता और जटिल संरचनाओं की आवश्यकता होती है।

5। लेजर थिनिंग

लेजर थिनिंग तकनीक थर्मल या फोटोकैमिकल एक्शन के माध्यम से सामग्री को हटाने के लिए लेजर बीम के उच्च ऊर्जा घनत्व का उपयोग करती है। यह विधि स्थानीय थिनिंग प्राप्त कर सकती है और विशिष्ट क्षेत्रों के ठीक प्रसंस्करण के लिए उपयुक्त है।